Зміст:

Перекіс сідла клапана

Перекіс сідла клапана

У разі порушення співвісності клапана головка клапана сідла неминуче викривляється при кожному зануренні в сідло. При надмірному викривленні або вигині відбувається втомне руйнування стержня клапана і головка відламується від нього. Лінія розлому розходиться від точки виникнення втомної тріщини дугоподібно в обидві сторони по колу стрижня. Відламалася головка, потрапивши в простір між головкою блоку циліндрів і поршнем, зазвичай руйнує поршень.

Ударне закривання клапана приводить до прискореного зносу робочої фаски клапана і сідла клапана і їх втомного руйнування. Причиною ударного закривання клапана може бути надмірний тепловий зазор у клапанному механізмі з механічним штовхачем клапана або вихід з ладу гідравлічного штовхача. При надмірному зазорі профіль кулачка вже не може пом’якшити посадку клапана в сідло і клапан отримує можливість ударятися про нього. Надмірний зазор може бути викликаний також зносом деталей, наприклад, кулачка розподільного валу, підошви штовхача клапана, – решт штанги штовхача, шарнірної стійки коромисла клапанного і верхівки стрижня клапана. При слабкій або зламаною пружині порушується контакт клапана з кулачком і він отримує можливість безконтрольно ударятися про сідло. Гідравлічні штовхачі у разі безконтрольного хилитання клапанів реагують на це, висуваючись вгору, тим самим зменшуючи пошкодження клапанів від ударів.

Ударний розлом сидів може виникнути під головкою клапана або в канавках стрижня, в яких стоять сухарики, утримують опорну тарілку пружини. Лінія розлому розходиться від точки виникнення в обидві сторони по колу розлому. Ударне руйнування клапана може призвести до того, що головка клапана впаде в камеру згоряння. У більшості випадків при цьому відбувається руйнування поршня до того.

Великий пробіг двигуна

Результатом великого пробігу двигуна є надмірний знос стрижня клапана, напрямної втулки, головки клапана і сідла. Вироблені клапани зазвичай покриті щільним шаром нагару. Але при цьому клапани можуть нормально сидіти в сідлах і не мати тріщин або обгораний.

При недостатній мастилі стрижні заїдають. Заедающий стрижень клапана на короткий час прикипає до напрямній втулці, коли клапан закритий. Коли клапан відкривається під дією зовнішньої сили, цей контакт розривається. При цьому від направляючої втулки відриваються частинки металу, впечатываясь в поверхню стрижня клапана. Приклад такого клапана, стрижень якого сильно обдертий. В процесі роботи двигуна металеві нарости на поверхні стрижня клапана дряпають поверхню направляючої втулки, створюючи на ній задираки. Скоро клапан заклинюється в напрямній втулці, втрачає рухливість, і циліндр стає непрацездатним. У цьому випадку клапан, так і направляюча втулка, підлягають заміні.

Часто виникають пошкодження верхівок стержнів клапанів. Такі пошкодження можна побачити, не виймаючи клапани з головки блоку. Пошкодження в ряді випадків виникають із-за швидкого повороту клапана при його відкритті. З-за цього на верхівці стрижня клапана з часом з’являються кільцеподібні сліди зносу. Хоча в деяких конструкціях клапани взагалі не обертаються. У таких клапанів верхівки стрижнів зношуються в напрямку руху коромисла клапанного або штовхача клапана.

Пружини клапанів

Закриті клапани утримуються в сідлах пружинами. Один кінець пружини, одягненою на стрижень, впирається в головку блоку циліндрів. Інший кінець стиснутої пружини утримується на стержні з допомогою опорної тарілки і замку (сухарів).

Закриті клапани утримуються в сідлах пружинами. Один кінець пружини, одягненою на стрижень, впирається в головку блоку циліндрів. Інший кінець стиснутої пружини утримується на стержні з допомогою опорної тарілки і замку (сухарів).

Зазвичай в клапанних вузлах використовуються поодинокі недорогі пружини. Пружини виготовляються, як правило, з хромисто-ванадієвої сталі. Коли однієї пружини для управління клапаном недостатньо, до неї додаються інші елементи. Пружини зі змінною жорсткістю володіють підвищеним опором стисненню, коли клапан знаходиться у відкритому положенні. Це досягається тим, що на кінці пружини, зверненому до голівці блоку циліндрів, витки навиваються з зменшеним кроком. Витки із зменшеним кроком також краще гасять резонансні коливання, яким схильна пружина з рівномірним кроком витків. Зниження зносу сідла клапана сприяє амортизатор. У деяких конструкціях всередині пружини встановлений стрічковий спіральний демпфер. Він послаблює резонансні коливання пружини і збільшує певною мірою її жорсткість. Звичайна пружина клапана при стисненні скручується. При посадці клапана в сідло пружина викликає невеликий, але має важливе значення, поворот клапана навколо його осі. Поворот клапана дозволяє забезпечити рівномірність зносу по периметру робочої фаски.

У випадку, коли потрібна велика висота підйому клапана і одиночна пружина виявляється вже недостатньо потужною для управління клапаном, використовуються складові пружини. В складових пружинах спіралі намотані назустріч один одному. Це робиться для придушення резонансних коливань пружини і запобігання надлишкового повороту клапана.

Перевірка якості

Пружина закриває клапан сідла, відкритий кулачком розподільного валу. Вона повинна тягнути клапан строго уздовж осі, щоб забезпечити щільну його посадку в сідло і запобігти знос стержня й напрямної втулки клапана. Отже, необхідно щоб пружина була прямою і забезпечувала певну силу притиску. Для перевірки співвісності витків пружину клапана встановлюють на плоскій поверхні і, приставивши до її бічній стороні косинець, обертають навколо осі. Вершина пружини не повинна відхилятися від кромки кутника більш ніж на 1/16 дюйма або 1,6 мм. Тільки пройшли цю перевірку пружини перевіряються на силу стиснення. Криві пружини підлягають заміні. При перевірці пружини на силу стиснення анти резонансний демпфер пружини повинен бути видалений з неї. Для вимірювання використовується вимірювач пружності пружин клапанів. Один з поширених варіантів такого пристрою, що дає прямий відлік сили стискання. В іншому варіанті такого пристрою для вимірювання використовується важільна конструкція з динамометричним ключем. Пружини клапанів перевіряються за такими параметрами:

У більшості технічних вимог допустимі відхилення від встановлених значень складають плюс/мінус 10%.

Замок клапана

Замок (сухарики) клапана встановлюється на верхньому кінці стержня клапана для того, щоб утримувати пружину. Внутрішня поверхня розрізного замку покрита канавками і виступами – є безліч варіантів конструкцій, в залежності від вимог до надійності фіксації замку. Зовнішня форма розрізного замку відповідає коническому гнізда в центрі опорної тарілки пружини клапана.

В конструкції деяких типів опорної тарілки пружини клапана передбачені вбудовані механізми повороту клапана.

Механізми примусового повороту – змушують клапан здійснювати поворот. В одній з конструкцій такого механізму використовуються сталеві кульки в гніздах з похилими стінками. При відкриванні клапана кульки рухаються вздовж похилих стінок гнізд, змушуючи клапан повертатися.

В іншій конструкції використовується вита пружина. При відкриванні клапана виток сплющується, викликаючи поворот опорної тарілки пружини в обоймі. Тарілки пружини з механізмом повороту клапана коштують дорожче простих, тому використовуються тільки в тому випадку, якщо бажано збільшити експлуатаційний ресурс двигуна.

Шліфування робочої фаски клапана

Всі шліфувальні верстати призначені для шліфування клапанів, мають свої певні особливості. Змащування, налагодження та експлуатацію верстата необхідно здійснювати в суворій відповідності з правилами, зазначеними в керівництві з експлуатації на конкретний верстат. Нижче наведено загальні правила експлуатації шліфувального устаткування.

Всі шліфувальні верстати призначені для шліфування клапанів, мають свої певні особливості. Змащування, налагодження та експлуатацію верстата необхідно здійснювати в суворій відповідності з правилами, зазначеними в керівництві з експлуатації на конкретний верстат. Нижче наведено загальні правила експлуатації шліфувального устаткування.

Стандартна шліфування клапана полягає у шліфуванні робочої фаски клапана для її вирівнювання і шліфуванні стрижня клапана для відновлення належної його висоти. Але з допомогою двох хитрих шліфовок можна трохи збільшити пропускну здатність клапана.

Встановіть шліфувальний камінь під кутом 30° (у разі 45-градусної робочої фаски) і прошлифуйте перехідна ділянка між робочою фаскою і стрижнем клапана. Хоча ця операція може привести до деякого (небажаного) зниження ступеня турбулізації паливно-повітряної суміші на знижених обертах двигуна, в той же час вона поліпшить заповнення циліндра сумішшю, особливо в ті моменти, коли клапан не повністю відкритий.

Зніміть фаску або округліть ребро паска на лицьовій стороні голівки клапана – це забезпечить збільшення припливу суміші в циліндр.

Робоча фаска клапана шліфується на спеціальному шліфувальному верстаті. Перед виконанням цієї операції необхідно прошліфувати верхівку стрижня клапана і зняти з неї фаску. У багатьох типах шліфувальних верстатів торець стрижня клапана використовується для центрування клапана при шліфуванні. Якщо торець стрижня скошений по відношенню до нею осі, робоча фаска клапана може бути зіпсована при шліфуванні. Після шліфування верхівки стрижня клапана шліфувальна головка виставляється у відповідності з кутом робочої фаски, зазначеним виробником автомобіля. Шліфувальний камінь правиться – з допомогою спеціального алмазного олівця з робочої поверхні каменю видаляються найменші нерівності. Стрижень клапана затискається в патроні верстата як можна ближче до галтелі (до місця плавного переходу стрижня в головку) клапана – щоб уникнути його вібрування. Включається привід патрона, що приводить в обертання клапан. Включається привід шліфувальної головки. Напір потоку мастильно-охолоджуючої рідини регулюється таким чином, щоб він змивав сошлифованный метал, але при цьому не створював бризок. Обертова шліфувальна головка плавно підводить до робочої фаски обертового клапана. Клапан рухається вперед-назад уздовж робочої поверхні шліфувального каменю та виконується тонке шліфування поверхні робочої фаски. Клапан не виходить за край робочої поверхні шліфувального каменю. Він шліфується рівно настільки, щоб відновити якість поверхні робочої фаски. Ширина паска випускного клапана після завершення шліфування робочої фаски повинна залишитися не меншою 0,030 дюйма (0,8 мм).

Щоб вам було легше уявити собі, як виглядає поясок шириною 0,030 дюйма – це відповідає приблизно 1/32 дюйма або ширині паска монети в десять центів.

Впускні клапани, як правило, працюють задовільно при ширині паска менше 0,030 дюйма. Деякі виробники автомобілів допускають використання впускних клапанів з пояском шириною не менше 0,005 дюйма. Приступаючи до технічного обслуговування клапанного механізму обов’язково ознайомтеся з технічною документацією виробника на даний двигун. Алітірованниє клапани втрачають корозійну стійкість при перешлифовывании. Для забезпечення нормального ресурсу клапанного механізму алітірованниє клапани, які потребують відновлення шляхом механічної обробки, підлягають заміні.

Відновлення сідла клапана

Сідла клапанів ремонтуються після відновлення поверхні нижньої площини головки блоку циліндрів і ремонту направляючих втулок клапанів. Ширина і місце розташування сідла перевіряються з допомогою клапана, який буде стояти в сідлі після того, як воно буде відремонтовано.

Сідла зазвичай мають посадковий кут, рівний 45° або 30°. Тонкі 45-градусні сідла клапанів хороші тим, що на них коксообразный нагар руйнується легше, і тим самим запобігає наростання відкладень. Отже, клапан щільно сідає в сідло. При щільній посадці забезпечується хороша теплопередача від клапана до сідла і голівці блоку циліндрів. 30-градусні сідла клапанів більш, ніж 45-градусні, обгорають, оскільки сильніше страждають від відкладень нагару, що перешкоджають щільної посадки клапана в сідло. У той же час 30-градусні сідла забезпечують, при однаковій висоті підйому клапана, більший просвіт для потоку суміші, ніж 45-градусні. Ця різниця особливо помітна, якщо висота підйому клапана менше 1/4 дюйма (6 мм). 30-градусне сідло клапана також менш схильна до зносу, ніж 45-градусне. Якщо в конструкції двигуна використовуються 30-градусні сідла клапанів, то вони, як правило призначені не для гарячих випускних клапанів, а для менш нагрітих впускних клапанів.

Знос сідел клапанів

Якщо двигун з незакаленными сідлами клапанів працює на неетильованому бензині, то швидше за все, це викличе прискорений знос сідел. Чи можна визначити, що сідла зношені, не розбираючи головки блоку циліндрів?

Якщо двигун з незакаленными сідлами клапанів працює на неетильованому бензині, то швидше за все, це викличе прискорений знос сідел. Чи можна визначити, що сідла зношені, не розбираючи головки блоку циліндрів?

По мірі зносу сідла клапан все глибше сідає в нього, і отже всі вище виступає з направляючої втулки. Таким чином, по мірі зносу сідла зменшується тепловий зазор. Якщо в двигуні використовуються гідравлічні штовхачі клапанів, то це залишається непоміченим до тих пір, поки зниження теплового зазору не призведе до того, що гідравлічний штовхач опуститься до упору. Якщо доходить до цього, то клапан вже не в змозі щільно сідати в сідло, і в цьому випадку різко падають ступінь стиснення (компресія) і потужність двигуна, а витрата палива різко зростає. Якщо клапан закривається не повністю, то теплопередача від нього до голівці блоку циліндрів порушується, клапан перегрівається і обгорає або починає плавитися. При обгоранні клапанів двигун буде працювати з перебоями, а на холостому ходу буде працювати нерівно.

Якщо двигун оснащений механічними штовхачами клапанів, то скорочення теплового зазору спочатку проявляється в нерівній роботі двигуна на холостому ходу лише тоді, коли двигун прогрітий. У двигунів з механічними штовхачами зниження потужності, нерівна робота на холостому ходу і перебої в роботі, а також підвищення витрати палива, наростаючі в міру того, як клапани все глибше сідають в сідла, стають помітними раніше, ніж у двигунів з гідравлічними штовхачами.

На закінчення нижче наведено симптоми підвищеного зносу сідел клапанів:

Якщо тепловий зазор – регульований, обгорання клапанів можна запобігти, регулярно його підлаштовуючи. Запам’ятайте, одночасно з зносом сідла відбувається знос і клапана, що призводить до зменшення теплового зазору. Багато автомеханіки і не подумають відрегулювати тепловий зазор до тих пір, поки клапани не починають сильно стукати. Якщо в процесі регулювання клапанів буде помічено зменшення теплового зазору, то це може бути свідченням зносу сідла клапана.

Кут між робочою фаскою і сідлом клапана

Обробка сідел клапанів проводиться лише в тих межах, які забезпечують усунення усіх виступів і раковин на поверхні сідла і виправлення ексцентриситету. При видаленні з сідла металу клапан глибше опускається в корпус головки блоку циліндрів. В результаті верхівка стрижня клапана вище виступає з направляючої втулки клапана. Клапан, втиснутий в голівку, при відкриванні створює менший просвіт, – таким чином, зменшується потік газової суміші, що надходить у циліндр. Це, в свою чергу, призводить до зниження максимальної потужності двигуна.

В ідеалі робоча фаска і сідло клапана повинні мати однаковий кут. Але це неможливо, особливо для випускних клапанів, тому що голівка випускного клапана нагрівається, а відповідно і розширюється набагато сильніше його сідла. Це призводить до того, що нагріте клапан стикається з сідлом іншою ділянкою поверхні, ніж холодний.

Клапан, внаслідок своєї форми, розширюється при нагріванні нерівномірно. Нерівномірне розширення викликає також зміна посадки нагрітого клапана в сідло. Тому при відновленні поверхні клапана і сідла робоча фаска клапана шліфується під кутом на один градус менше, ніж сідло. Це робиться для компенсації зміни посадки нагрітого клапана в сідло. В результаті, коли починається експлуатація відремонтованого двигуна, між клапаном і краєм сідла на поверхні камери згоряння забезпечується примусове ущільнення по периметру контакту. У процесі експлуатації двигуна відбувається приробітку клапана і незабаром відновлюється щільний контакт між клапаном і сідлом по всій робочій фасці. Кут натягу дозволяє вирішити ще одну проблему. Клапан і його сідло обробляються на різних верстатах. Перед обробкою на кожному з них встановлюється кут обробки деталі, і добитися ідеального збігу встановлених кутів на обох верстатах практично неможливо. Кут натягу гарантує, що при невеликих розбіжностях кутів шліфування буде забезпечений щільний контакт відновленого клапана з краєм сідла на поверхні камери згоряння.

Ширина сідла клапана

Після механічної обробки ширина сідла клапана збільшується. Відновлене сідло потрібно звузити так, щоб воно по ширині і розташуванню збігалося з робочою фаскою клапана. Стандартна ширина сідел автомобільних клапанів знаходиться в межах від 1/16 до 3/32 дюйма (від 1,5 до 2,5 мм). Робоча фаска відновленого клапана повинна виступати за межі сідла не менше ніж на 1/32 дюйма (0,8 мм). Цей запас називається вильотом. Деякі виробники рекомендують, щоб контакт сідла з клапаном припадав на середину робочої фаски клапана. У будь-якому випадку ширина сідла клапана і положення зони контакту сідла з робочою фаскою клапана повинні відповідати технічним вимогам виробника.

Протягом багатьох років відновлення сідел клапанів здійснювалося, в більшості випадків, шляхом їх шліфування з допомогою шліфувального каменю. Поступово все більшого поширення набуває відновлення сідел шляхом їх обробки за допомогою спеціальних фрез, що забезпечують необхідну якість поверхні при високій швидкості обробки.

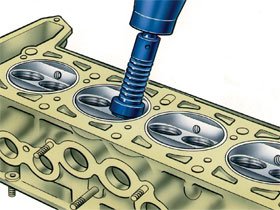

Пілоти для обробки

У механічному устаткуванні, що використовується для відновлення сідел клапанів, для вирівнювання держателя шліфувального каменю або фрезерної головки але осі сідла використовуються спеціальні напрямні стрижні (пілоти), що вставляються в направляючу втулку клапана. Використовуються пілоти двох типів: конічні і розсувні. Конічні пілоти самовстановлюються в найменш зношеної частини направляючої втулки. Вони випускаються стандартного і збільшеного розміру – з кроком 0,001 дюйма, зазвичай до межі в 0,004 дюйма. При обробці відновлюваного сідла використовується пілот максимального діаметра, який поміщається в напрямній втулці. У разі зношених отворів пілот цього типу забезпечує максимально близький, наскільки це можливо, повернення відновленого сідла до його початкового положення.

В механічному обладнанні, що застосовується для відновлення сідел клапанів, використовуються два варіанти розсувних направляючих пілотів. Один варіант розсувається по центру направляючої втулки, фіксуючи в ній аналогічно коническому напрямного стержня. Інший варіант розширюється по краях направляючої втулки, де вона найбільш зношена. Сам клапан буде центруватися в напрямній втулці таким же чином, як цей пілот.

Якщо напрямна втулка клапана не ремонтувалася, то клапан буде збігатися з відновленим сідлом у тому випадку, якщо при обробці сідла використовується розсувний пілот.

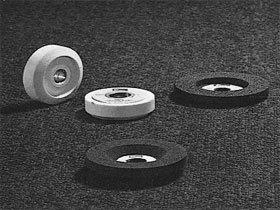

Шліфувальні камені для обробки сідел

Використовуються три основних типи шліфувальних каменів. Всі вони застосовуються для сухої обробки сідел. Для швидкого видалення товстих шарів металу використовується обдирний камінь. Необхідність в ньому виникає при ремонті сильно зношених сідел або при встановленні нових вставних сідел клапанів. Обдирний камінь іноді називають профілюючих каменем. Після обробки сідла профілюючих каменем доведення поверхні до сідла необхідно класу чистоти проводиться за допомогою каменю для остаточної обробки. Він же використовується також для шліфування незначно зношених чавунних сідел. Для обробки тугоплавких вставних сідел випускних клапанів, виготовлених з стеллита, використовуються камені для обробки твердосплавних сідел.

Використовуються три основних типи шліфувальних каменів. Всі вони застосовуються для сухої обробки сідел. Для швидкого видалення товстих шарів металу використовується обдирний камінь. Необхідність в ньому виникає при ремонті сильно зношених сідел або при встановленні нових вставних сідел клапанів. Обдирний камінь іноді називають профілюючих каменем. Після обробки сідла профілюючих каменем доведення поверхні до сідла необхідно класу чистоти проводиться за допомогою каменю для остаточної обробки. Він же використовується також для шліфування незначно зношених чавунних сідел. Для обробки тугоплавких вставних сідел випускних клапанів, виготовлених з стеллита, використовуються камені для обробки твердосплавних сідел.

Стеллит являє собою твердий сплав, що не володіє магнітними властивостями, який використовується в якості матеріалу сідел клапанів двигунів великої потужності.

Шліфувальний камінь повинен мати належний діаметр і кут робочої поверхні. Діаметр шліфувального каменю повинен перевищувати діаметр головки клапана, але при цьому він не повинен при обробці сідла діставати до краю камери згоряння. Кут робочої поверхні каменю повинен відповідати куті сідла.

Правка шліфувального каменю

Вибраний для роботи шліфувальний камінь закріплюється на оправці. На шпиндель верстата для правки шліфувального каменю наноситься крапля масла і оправлення з встановленим на ній шліфувальним каменем встановлюється на шпинделі. Алмазний олівець регулюється так, щоб він виступав з тримача не більше ніж на 3/8 дюйма. Верстат для правки шліфувального каменю юстируется під заданий посадковий кут сідла. Зверху до оправці шліфувального каменю приєднується привід, за допомогою якого оправка з встановленим на ньому шліфувальним каменем приводиться в обертання. Алмазний олівець виставляється так, щоб алмаз ледь торкався поверхні шліфувального каменю. Олівець повільно переміщається уздовж робочої поверхні обертового каменю, знімаючи найтонший шар матеріалу. При такій поправці виходить чиста, рівна поверхня. Правку каменю необхідно виконувати при кожній установці його на оправку, перед початком обробки кожного сідла і в процесі роботи, у міру зносу каменю, коли погіршується чистота шліфованої поверхні.

Існує гарне правило – вичищати сідло клапана перед шліфуванням. Це дозволяє захистити поверхню шліфувального каменю від забруднення. Після очищення в направляючу втулку клапана встановлюється пілот. На кінець пілота наноситься крапля масла для змащення оправки шліфувального каменю. Оправка з закріпленим на ній каменем, пройшли правку, надівається на напрямний стрижень. Привід оправки повинен бути закріплений так, щоб не надавати своєю вагою тиску на інструмент. Це необхідно для того, щоб частинки абразиву і сошлифовываемого металу видувалися з проміжку між шліфувальним каменем і сідлом – в такому разі шліфування йде швидко і гладко. Шліфування виконується короткими циклами – приблизно по десять обертів каменю. Після кожного циклу шліфування оправка з каменем піднімається над сідлом і перевіряється якість поверхні сідла. Поверхня відшліфованого сідла повинна бути блискучою і гладкою по всій площі, і на ній не повинно залишатися раковин або нерівностей.

При високочастотній загартуванню випускного сідла клапана часто відбувається загартування частини сідла впускного клапана. Для того щоб домогтися концентричної форми сідла іноді доводиться трохи притискати шліфувальний камінь до сідла, щоб прошліфувати його загартований ділянку. Перш ніж завершити роботу, прошлифованное сідло перевіряють з допомогою мікрометричного нутромера з циферблатной шкалою на співвісність – відхилення від співвісності не повинно перевищувати 0,002 дюйма (0,05 мм). Перевірка співвісності сідла за допомогою мікрометричного нутромера дуже важлива. Максимально допустима не співвісність становить 0,002 дюйма. Мікрометричний нутромір з циферблатной шкалою вимірює величину не співвісності сідла клапана та направляючої втулки.

Звуження сідла клапана

Після ширина шліфування сідла клапана зростає. Сідло клапана необхідно звузити так, щоб воно належним чином контактувало з робочою фаскою клапана. Сідло обробляється з допомогою шліфувального каменю, заправленого під кутом 15 градусів меншим, ніж посадковий кут сідла. При цьому верхній обріз сідла опускається нижче. Для того, щоб визначити, наскільки необхідно звузити сідло, вимірюється максимальний діаметр робочої фаски клапана спеціальним циркулем.

Після ширина шліфування сідла клапана зростає. Сідло клапана необхідно звузити так, щоб воно належним чином контактувало з робочою фаскою клапана. Сідло обробляється з допомогою шліфувального каменю, заправленого під кутом 15 градусів меншим, ніж посадковий кут сідла. При цьому верхній обріз сідла опускається нижче. Для того, щоб визначити, наскільки необхідно звузити сідло, вимірюється максимальний діаметр робочої фаски клапана спеціальним циркулем.

Після вимірювання ніжки циркуля зводяться 1/16 дюйма вже виміряного максимального діаметра робочої фаски – з урахуванням необхідного мінімального вильоту клапана. Сідло або перевіряється з допомогою налаштованого таким чином вимірювального циркуля або вимірюється за допомогою штангенциркуля з циферблатным ноніусом, і потім обрізається, при необхідності, шляхом шліфування короткими циклами до діаметра, що відповідає встановленим розчину ніжок вимірювального циркуля. Після цього вимірюється ширина сідла. Якщо сідло все ще занадто широке, то звужують його шляхом розширення каналу впускного вікна за допомогою шліфувального каменю з 60-градусним кутом нахилу робочої поверхні. В ході цієї обробки метал знімається зі стінок каналу під сідлом, з боку впускного вікна, при цьому відбувається підйом нижнього обріза сідла. Обробка виконується короткими циклами до тих пір, поки сідло не звузиться до заданої ширини.

Загальноприйняті значення ширини сідел наведено нижче:

Сідло клапана

Готове сідло клапана необхідно перевірити з допомогою клапана, який буде встановлений у ньому. Це можна зробити, завдавши фломастерным маркером на поверхню робочої фаски сідла по її периметру чотири – п’ять міток. Потім вставляється в клапан сідло до упору. Клапан повертають у сідлі на 20-30 градусів і потім виймають з нього. Якість відновлення сідла оцінюється за стертості міток на поверхні робочої фаски в місцях її контакту з клапаном. Шліфування сідел клапанів вважається завершеною після того, як всі сідла відшліфовані і доведені до необхідної ширини.

Висновок:

- Обробка 45-градусного сідла за допомогою 30-градусного шліфувального каменю призводить до опускання верхнього обріза сідла і його звуження.

- Обробка сідла за допомогою 60-градусного шліфувального каменю призводить до підйому нижнього обріза сідла і його звуження.

- Обробка сідла за допомогою 45-градусного шліфувального каменю призводить до розширення сідла.

Деякі автомеханіки воліють використовувати для відновлення сідел клапанів замість шліфувальних каменів спеціальні фрези. З допомогою спеціальних фрез механічна обробка сідел, що забезпечує необхідну якість поверхні, виконується набагато швидше, ніж при використанні шліфувальних каменів.

Фреза для відновлення сідел клапанів являє собою головку, в якій закріплено під необхідними кутами безліч різальних пластин. Робочий кут фрези зазвичай встановлюється з урахуванням кута натягу, щоб до оброблених такий фрезою сідел підходили нові клапани зі стандартними кутами робочої фаски і їх не потрібно перешліфовувати під відновлені сідла. Фрези, на відміну від шліфувальних каменів, не потребують виправлення. Фрезерна головка надівається на напрямний стрижень (пілот) таким же чином, як утримувач шліфувального каменю. Фреза обертається вручну або спеціальним приводом зі знижувальним редуктором. В процесі фрезерування утворюється тільки металева стружка. Оброблене сідло перевіряється на співвісність з направляючою втулкою і на відповідність робочої фаски клапана за допомогою маркування фломастерным маркером, як це описано вище.

Випробування сідел клапанів

Після відновлення робочих фасок клапанів, напрямних втулок і сідел, необхідно перевірити клапани на щільність контакту з сідлом і переконатися, що забезпечена концентричність сідел з робочими фасками клапанів.

Для перевірки співвісності робочої фаски клапана по відношенню до сідла і щільності контакту клапана з сідлом використовуються різні методи випробувань:

Заміна сідла клапана своїми руками

Заміна сідла клапана своїми руками. Сідла клапанів підлягають заміні у разі їх розтріскування або в разі надмірного обгорання або ерозії, коли їх вже неможливо відновити. У ряді випадків рішення про необхідність заміни сідла приймається тільки після того, як спроба відновити його виявляється невдалою. Пошкоджені вставні сідла клапанів виймаються і їх посадочні гнізда обробляються під ремонтні вставки збільшеного діаметру. Пошкоджені вбудовані сідла клапанів розточуються і на їх місці робляться посадочні місця під нові вставні сідла.

Заміна сідла клапана своїми руками. Сідла клапанів підлягають заміні у разі їх розтріскування або в разі надмірного обгорання або ерозії, коли їх вже неможливо відновити. У ряді випадків рішення про необхідність заміни сідла приймається тільки після того, як спроба відновити його виявляється невдалою. Пошкоджені вставні сідла клапанів виймаються і їх посадочні гнізда обробляються під ремонтні вставки збільшеного діаметру. Пошкоджені вбудовані сідла клапанів розточуються і на їх місці робляться посадочні місця під нові вставні сідла.

Старе вставное сідло видаляється різними способами. Його можна выщелкнуть з посадкового гнізда, підчепивши маленької монтуванням. Іноді для полегшення цієї операції старе сідло розточують, щоб зробити його більш поступливим. Будьте обережні – растачивая сідло, не пошкодите саме посадкове гніздо. Іноді для видалення знімних сідел використовується знімач з розсувними крючкообразной захопленнями. Ще один спосіб описаний в замітці хитрий прийом, який полегшує видалення вставного сідла. Перед установкою нового, ремонтного, сідла, яке має більший діаметр, посадкове гніздо необхідно очистити. Ремонтні вставні сідла сідають в посадочне гніздо з натягом у 0,002-0,003 дюйма (0,05-0,07 мм). Очищення і доопрацювання посадочних гнізд під ремонтні сідла здійснюється на тому ж обладнанні, яке використовується для заміни вбудованих сідел клапанів вставними сідлами – воно описано в наступному параграфі.

Технічні вимоги

Швидко і легко видалити вставное сідло клапана можна за допомогою паяльника для пайки микропровода в середовищі інертного газу – MIG (microware inert gas) welder. Вийнявши клапан, нанесіть шов припою по краю вставного сідла, прилеглому до стінки посадкового гнізда. Коли шов охолоне, він стиснеться і вставку можна буде легко вийняти з головки блоку циліндрів.

У разі тріснутих і сильно обгорілих вбудованих сідел головку циліндра часто вдається відремонтувати, замінивши їх вставними. Всі тріщини в головці повинні бути відремонтовані до того, як вбудоване сідло буде растачиваться. Спочатку необхідно вибрати ремонтне вставное сідло, має необхідний внутрішній і зовнішній діаметр, а також необхідну товщину. Виробники ремонтних комплектів сідел надають таблиці, за якими вибирається відповідна ремонтна вставка сідла. При заміні вставного сідла нове сідло має бути з матеріалу того ж або більш високого сорту, ніж старе. Робочі температури вставних сідел випускних клапанів вище 100°-150°Ф (56°-183°С), ніж робочі температури вбудованих сідел, які доходять до 900°Ф (480°С). Для того щоб термін служби ремонтних сідел і клапанів був не менше, ніж у замінних деталей, одні повинні бути виготовлені з більш якісних матеріалів.

Випускаються ремонтні вставки сідел клапанів виготовляються з різних матеріалів, в тому числі з:

- чавуну

- нержавіючої сталі

- нікелево-кобальтового сплаву

- порошкового металу

Ріжучий інструмент для виготовлення посадкового гнізда вибирається по зовнішньому діаметру ремонтної вставки. Діаметр розточення посадкового гнізда повинен бути менше зовнішнього діаметра вставного сідла. Резцедержатель закріплюється на спрямовуючий стержні, підібраному за розміром отвори в направляючої втулки клапана. Привід подачі резцедержателя загвинчується так, щоб залишалося достатню кількість витків для правильної подачі різця в оброблювану головку Зібраний вузол встановлюється в направляючої втулки клапана так, щоб різальний інструмент спирався на растачиваемое сідло.

Між опорним кондуктором і стопорним кільцем вставляється ремонтна вставка сідла. Стопорне кільце регулюється по ремонтної вставці сідла таким чином,щоб подача різця припинилася, коли розточування посадкового гнізда досяг немає глибини, що дорівнює товщині нової вставки. Розточний інструмент приводиться в обертання вручну або за допомогою редукторного двигуна. Розточування продовжується до тих пір, поки стопорне кільце не дійде до опорного кондуктора. Після цього опорний кондуктор і резцедержатель прибираються. Оправка відповідного розміру і направляючий стержень закріплюються на ударній голівці. Краще всього перед установкою охолодити ремонтну вставку у твердій вуглекислоті, щоб вона зменшилася в діаметрі.

Сильним ударом важкого молотка ремонтна вставка вгоняется в посадочне гніздо. Спочатку сильними ударами молотка ремонтна вставка всаживается в гніздо, а потім легкими ударами просаджується до тих пір, поки у нього не ввійде до упору. Не слід бити по ударній голівці після того, як сідло увійде в посадочне гніздо до кінця. Встановлене ремонтне сідло зачеканивается по зовнішньому краю по периметру посадкового гнізда – при цьому метал по краю вставки злегка расклепывается, посилюючи її зчеплення з гніздом. Сідло в ремонтній вставці обробляється за вже описаною технологією механічної обробки, що використовується для відновлення сідел клапанів.

Ремонтні вставки повинні залишатися в вуглекислоті до моменту установки. Це дозволить суттєво знизити ймовірність зрізу металу зі стінок посадкового гнізда при установці ремонтної вставки. Зрізані частинки металу можуть потрапити під ремонтну вставку, перешкодивши правильно посадити її. Охолоджене вставное сідло кладеться на посадкове гніздо.

Перекіс сідла клапана

Перекіс сідла клапана